ウェルドレス工法特許申請中!

~パイプ端部の接合技術~

スチールパイプ、アルミパイプ、樹脂パイプなど、世の中にはたくさんの中空管が存在します。これらパイプの端部にフランジ等を溶接し、パイプ同士を連結したり、ボルトを立てたりと、中空材の端部処理には工夫を要します。

小径の丸パイプであれば、インサートナットやアウターブッシングなどの既製品が存在するのですが、屋外の構造物等には強度面から使用することができません。構造材として担保できる径になると、パイプの端部にフランジを溶接する手法が一般的です。

インサートナット

アウターブッシング

フランジ継ぎ手

さて、この溶接ですが、近年、鉄工所や溶接工(腕の良い職人さん)の減少により、品質が落ちていると聞きます。弊社でも橋梁等の大型の構造物を手掛ける際には溶接を採用しますが、それ以外の製品は素材の特性を最大限に活かし、品質を保つため、極力溶接をしない設計を心がけています。

溶接を行うメリット

- 簡単に接合したり、強度を高く接合したりできる

- やり方によっては、気密性、水密性を得ることができる

- 接合するための余分な部品が増えず、コストダウンにつながる

- 製品重量が増えず、組み立ての手間も削減できる

- 接合できる形状の自由度が高い

溶接を行うデメリット

- 高温や高圧によって母材の変形や歪みが発生するため、寸法精度の維持が難しい

- 溶接作業のミスによって破損や欠陥が生じる場合がある

- 一度溶接で接合してしまうと、破壊しないと解体ができないことが多い

- 材料によっては、溶接の影響で強度が下がったり特性が変化したりする場合がある

もちろん溶接のメリットはあるのですが、「組み立てやすく、分解しやすい」「素材の特性を活かす」ため、これまで弊社は設計方針として”Weld(溶接)less(しない)” を進めてきました。

この ”Weld(溶接)less(しない)” 設計の進化形として、ひとつの技術が完成し、現在「中空部材の連結具」(特許願 P210261JP) として特許を申請しています。この工法が溶接に代わる新たな接合方法として認知され、世の中のお役に立てることを願っています。

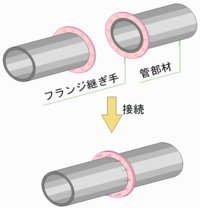

ウェルドレス工法 模式図(小径パイプの例)

接合手順(イメージ)

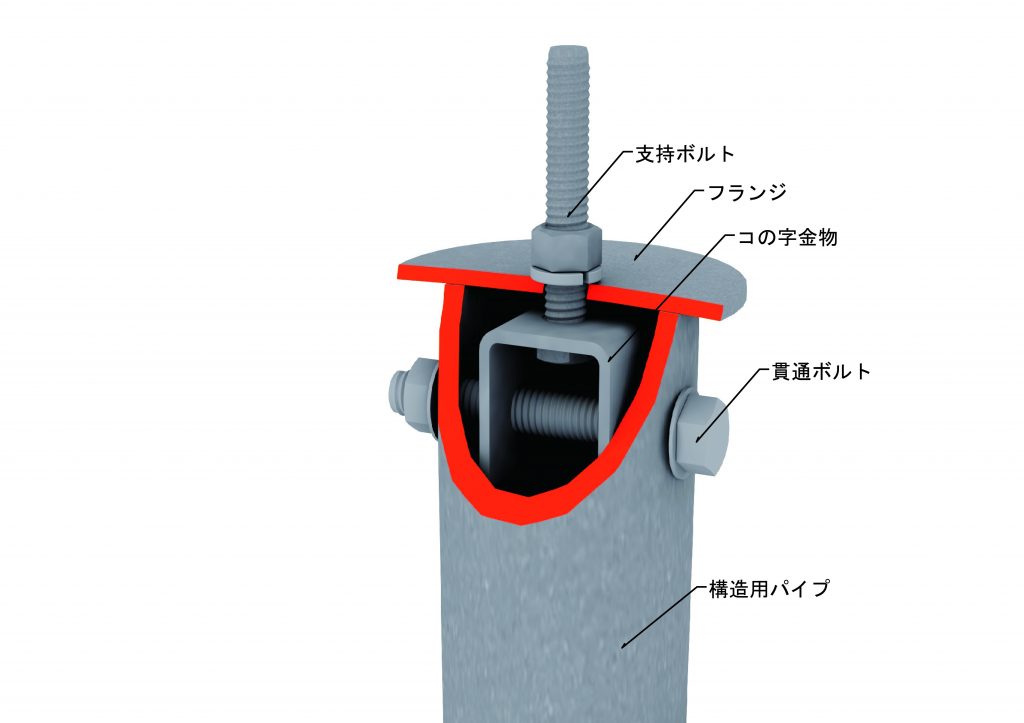

①支持ボルトを上向きに取り付けたコの字金物を

②パイプ上部から内部に吊るし、

③パイプの側面から貫通ボルトで固定します

④接合したい部材のフランジをパイプ先端(頂部)に設置し、

⑤フランジを挟み込むようにナットを締め付ければ完了です。

支持ボルトを固定するナットを回すと「ボルトが空回りしてしまうではないか」と思った人は「その通り」です。実はコの字金物にボルト頭が固定される仕組みとしているのです。

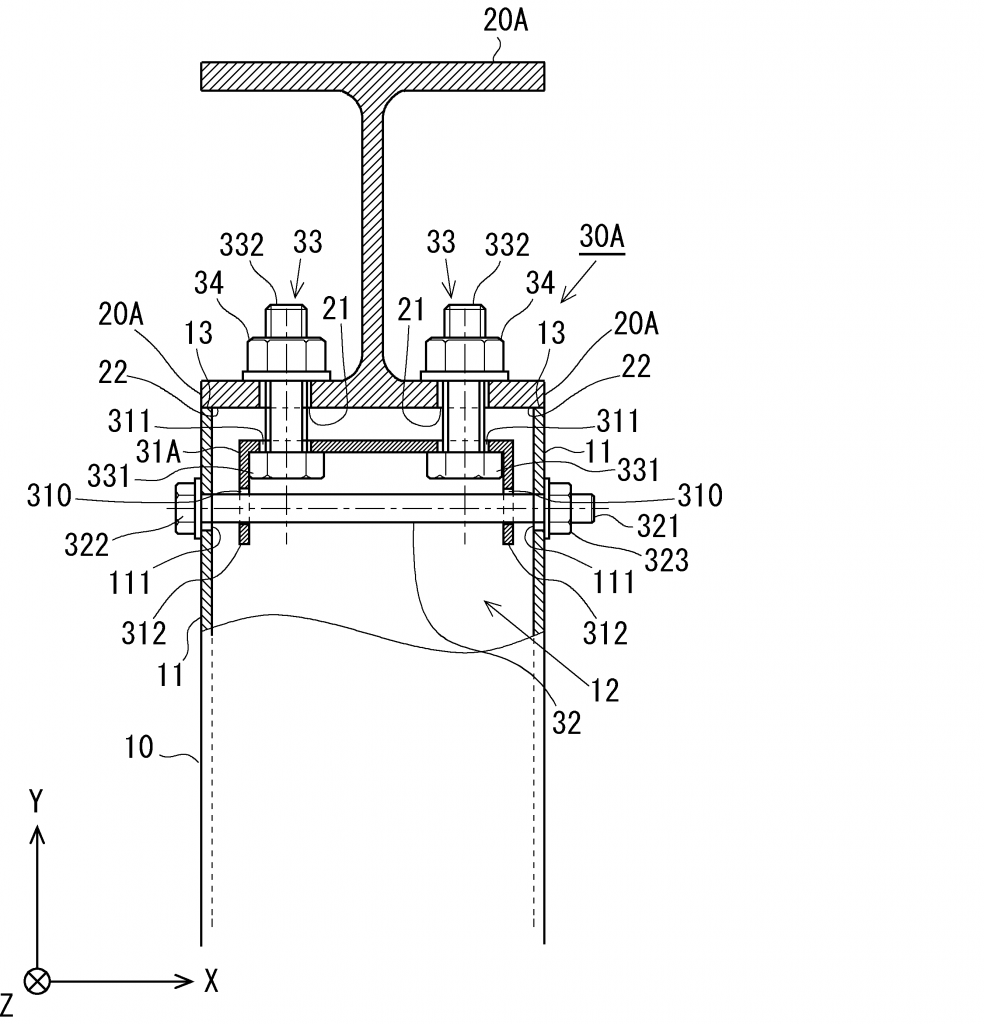

ウェルドレス工法 模式図(中径角+H型鋼の例)

小径パイプと原理は同じですが、中径角となると、その接合部にはそれなりの応力が発生します。あらかじめ構造計算で応力を算出することにより、それに対応したコの字金物の形状、肉厚、ボルトの径、本数を決定することができます。これはアンカーボルトの強度計算と同様ですので、ボルトの強度がこの接合方法の担保となるわけです。

コの字金物に支持ボルトの頭が固定される仕組みは、上図を見ればお分かりになると思います。上部のナットを締め付けると、コの字金物が引き上げられますが、貫通ボルトでそれ以上に上に上がることができないため、パイプ頂部とフランジがガッチリと接合されるという仕組みです。

孔あけ位置をルーズにしたい場合などはTボルトなどを使用しても良いですね。

このように、溶接をせずパイプエンドに蓋を取り付けたり、部材を接合できるのが本特許の内容です。あらかじめ工場で部材の孔加工を行うことで、現場ではボルトを締めるだけで接合が可能となります。もっと言えば、コの字金物さえあれば、現場で任意の位置に孔をあけ、接合することも可能です。

現在、弊社では鋼製杭の頂部に取り付けるフランジの固定方法としてこの技術を採用しています。技術開発を行う中で、建設業だけでなく、幅広い分野で本技術が世の中のお役に立つのではないかと考え、特許を申請した次第です。

本技術、特許に関するお問合せはsaiブランド本部までお願い致します。

製品情報など詳しくは弊社メインサイトをご覧ください。